| Teil | Gewicht in g |

| Motorhaube | 276 |

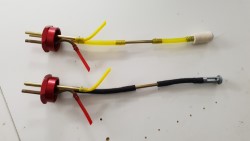

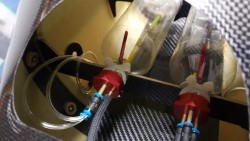

| Fahrwerk | 472 |

| Radachsen | 60 |

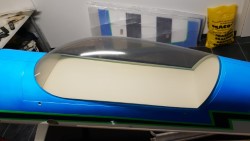

| Kabinenhaubenrahmen | 144 |

| Kabinenhaube (unausgeschnitten) | 318 |

| Spinner | 225 |

| Radschuhe | 125 |

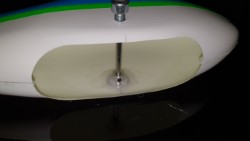

| Heckfahrwerk | 58 |

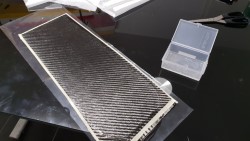

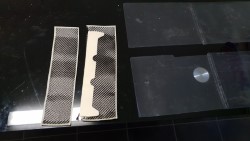

| Steckungsrohr (Kohlefaser) | 412 |

| Steckungsrohr HLW (Alu) | 69 |

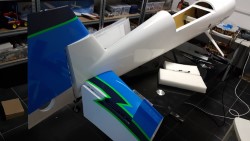

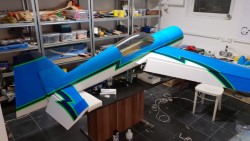

| Rumpf | 1712 |

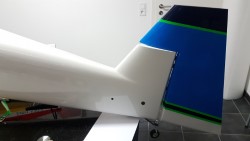

| Seitenruder | 149 |

| Höhenruder links | 185 |

| Höhenruder rechts | 179 |

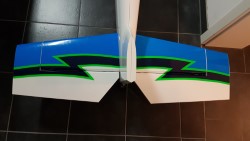

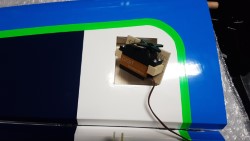

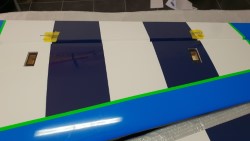

| Fläche links | 959 |

| Fläche rechts | 974 |

| Bausatzzubehör | 85 |

| Gesamtgewicht Bausatz | 6402 |